Les fourches des arbres ont toujours été considérées comme des déchets, comme des chutes de production ne pouvant pas être utilisées car altérant la forme longiligne et régulière des troncs. Felix Amtsberg, chercheur à l’université de Stuttgart a ainsi dû mener des recherches en collaboration avec Yijiang Huang, Daniel J.M. Marshall et Caitlin Mueller du Massachusetts Institute of Technology et Kevin Moreno Gata, titulaire de la chaire de structures et de conception structurelle de l’université d’Aix-la-Chapelle, pour les réhabiliter. Pour ce faire, l’équipe s’est concentrée sur les possibilités offertes par ces parties irrégulières caractérisées par des configurations uniques et par une résistance structurelle sans égale.

Les joints utilisés dans les constructions sont souvent réalisés à partir de matières premières telles que le métal dont l’extraction a un fort impact écologique. La recherche ici abordée propose ainsi un changement de cap en concrétisant la possibilité d’utiliser, au lieu de métaux moins durables, une matière naturelle abondamment disponible vu que les arbres sont abattus par milliers : leurs fourches. Bien qu’encore peu étudiée à l’heure actuelle, l’utilisation des branches à grande échelle pourrait avoir des effets très positifs.

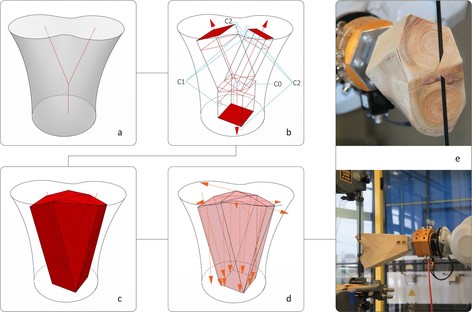

La professeur associée au programme Building Technology du MIT à la tête du groupe de recherche sur les structures numériques, Caitlin Mueller, décrit ainsi les fourches des arbres : « Ces liaisons structurelles conçues par la nature fonctionnent comme des porte-à-faux dans les arbres, ce qui signifie que, grâce à leur structure fibreuse interne, elles peuvent très efficacement transférer des forces. ». Elle ajoute : « Si vous prenez une fourche d’arbre et si vous la coupez en deux, vous pouvez voir un incroyable réseau de fibres qui s’entrelacent pour donner naissance aux points de transfert de charge souvent tridimensionnels que l’on trouve dans les arbres. Grâce à l’impression 3D, nous commençons à faire la même chose mais nous sommes encore très loin de ce que la nature parvient à accomplir en termes de complexité d’orientation et de géométrie des fibres. »

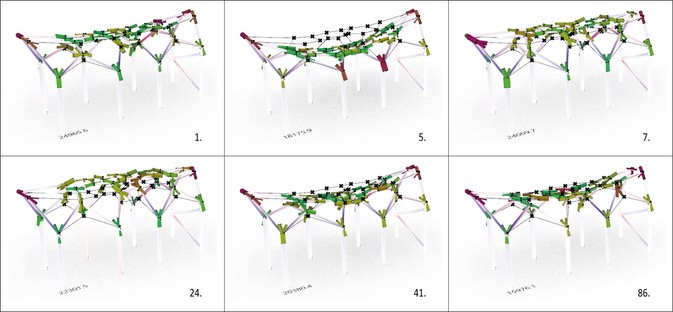

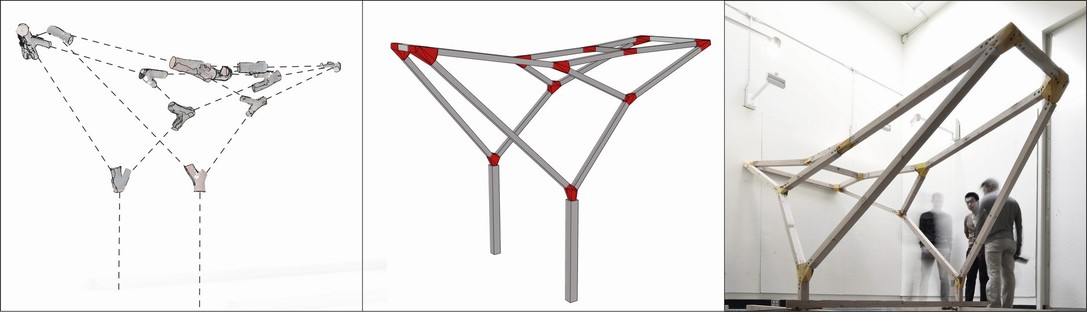

L’équipe de recherche a ainsi mis au point une procédure de travail allant de la conception à la fabrication. Comprenant cinq étapes, elle permet de travailler sur les structures naturelles à l’aide des outils numériques et informatiques désormais couramment utilisés dans les projets architecturaux. L’utilisation d’outils de calcul basés sur l’apprentissage automatique et sur la conception générative permet en effet de choisir la fourche ayant la forme la mieux adaptée aux besoins du projet et nécessitant le moins de coupes possible.

La première étape consiste à déterminer les besoins du projet et à cataloguer les fourches disponibles dans une bibliothèque numérique, ceci au moyen d’une numérisation 3D pouvant même être effectuée grâce à une application pour smartphone.

Dans un deuxième temps, le logiciel recherche automatiquement la correspondance entre la bibliothèque numérique et les formes de la structure spécifique à réaliser.

Troisièmement, un algorithme se charge d’ajuster les combinaisons identifiées et de modifier si nécessaire le projet et la structure. En résumé, le logiciel optimise encore la disposition des fourches dans la structure.

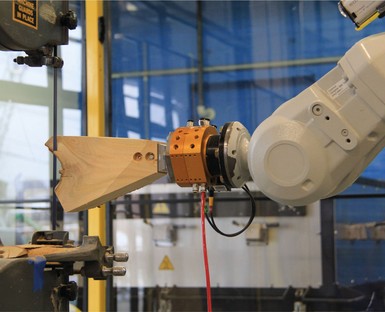

Une fois la phase de conception terminée, la quatrième étape consiste à couper les fourches, aussi peu que possible, afin de retirer l’écorce et d’adapter le joint à la structure artificielle. Cette phase est elle aussi gérée par un algorithme qui génère les instructions relatives à la coupe, exécutée ensuite par un robot de l’Autodesk Technology Center de Boston.

La cinquième phase, enfin, est la seule à ne pas inclure le recours à des technologies avancées : la structure est en effet assemblée à la main.

Il est maintenant temps de passer de la recherche à la mise en œuvre dans le monde réel. Comme le rappelle Mueller en effet, cette approche a : « au moins le mérite de pouvoir être adaptée et réalisée dans nos systèmes industrialisés de traitement des matériaux ».

Francesco Cibati

Photo by Felix Amstberg

Research credits: Felix Amtsberg, Yijiang Huang, Daniel J.M. Marshall, Kevin Moreno Gata, Caitlin Mueller

Original research paper: https://thinkshell.fr/wp-content/uploads/2019/10/AAG2020_25_Amtsberg.pdf